污泥池搅拌器的选择需综合考虑污泥特性、池体参数、工艺需求及运行成本等因素,以下是关键选型要点:

一、污泥特性分析

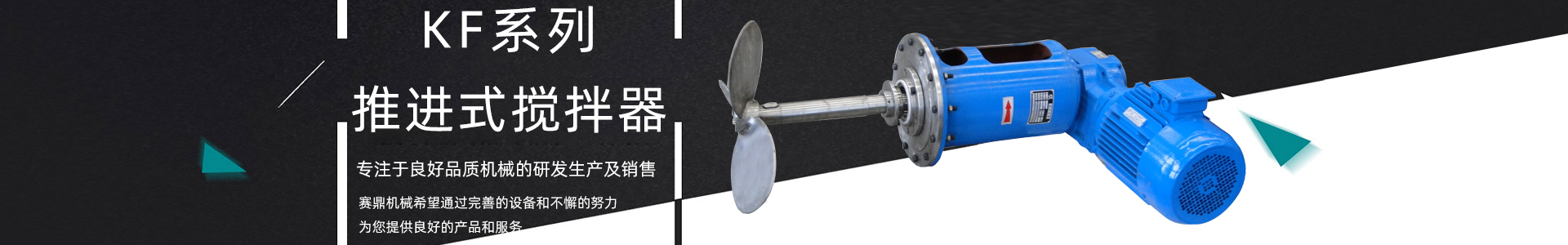

1. 浓度与粘度:高浓度(含固率>5%)或高粘度污泥需选择大扭矩、低转速的搅拌器(如侧入式或推进式);低浓度污泥适用桨式或框式搅拌器。

2. 腐蚀性与温度:含腐蚀性物质时选用316L不锈钢、双相钢或碳钢衬塑材质;高温环境需配置耐温密封件及散热结构。

二、池体参数匹配

1. 池体尺寸:直径>5m或深度>6m的污泥池,建议采用多台搅拌器分层布置,或选用长轴式(轴长≤4.5m时)配合导流筒增强循环。

2. 几何形状:圆形池适配径向流叶轮(如三叶后掠式),方形/矩形池需增加导流板,并选用轴向流叶轮消除死角。

三、工艺需求定位

1. 防沉淀模式:要求底部流速≥0.3m/s,宜选大直径低转速叶轮(直径1.2-2.5m,转速20-80rpm)。

2. 混合均质需求:采用功率密度法计算,污泥池通常需0.05-0.2kW/m³,推流式搅拌器单位能耗需达3-8W/m³。

四、设备选型对比

1. 潜水搅拌器:适用于水深≤10m,安装角度0-30°,IP68防护等级,但维修需吊装。

2. 侧入式搅拌器:适合大型池体(>1000m³),需配合池壁加强结构,功率范围5.5-55kW。

3. 磁耦传动型:无轴封设计,泄漏问题,适用于有毒污泥环境。

五、经济性评估

1. 设备成本排序:磁耦式>侧入式>潜水式>桨式;

2. 全生命周期成本需计算10年电耗(约占总成本60-70%),永磁电机可节能15-30%。

建议采用CFD流体模拟验证流场分布,并结合MBR工艺数据表明:选用45kW推流器可使污泥浓度(MLSS)保持8000-12000mg/L时,池内速度梯度G值稳定在50-80s⁻¹,满足混合要求同时降低能耗12%。终选型需提供污泥流变特性检测报告,并预留10-15%功率冗余。

鲁公网安备 37140202001008号

鲁公网安备 37140202001008号